联系方式

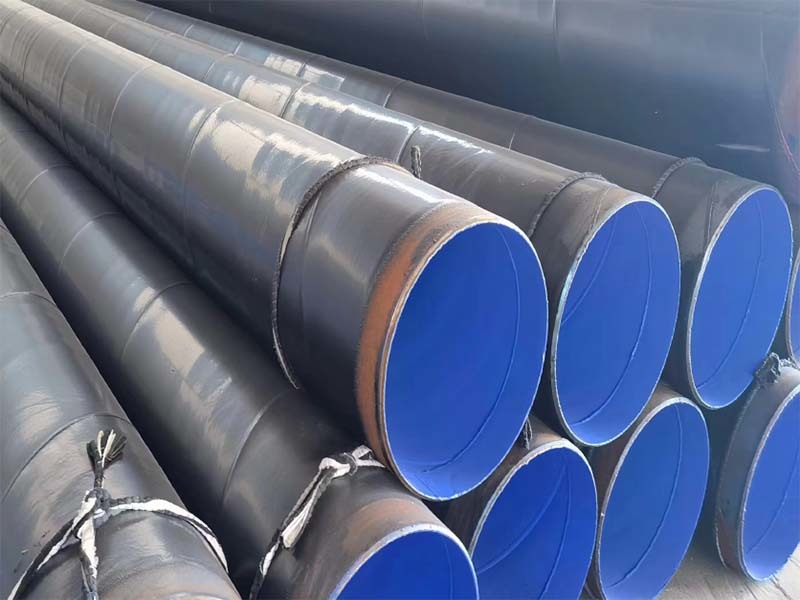

给排水用双层环氧粉末涂塑复合钢管

- 商品名称: 给排水用双层环氧粉末涂塑复合钢管

产品介绍

内环氧外双层环氧树脂涂层复合钢管产品用于给排水,由两部分组成。内壁涂覆性能优良的环氧树脂粉末,外壁涂覆双层环氧粉末。底层为性能优良的耐腐蚀环氧树脂涂层,表层为具有耐紫外线性能的树脂粉末涂层。

● 钢管经过喷丸和喷砂处理,达到Sa2.5级,涂层附着力极佳。

● 涂层致密,防腐蚀性能好。

● 涂层光滑,摩擦阻力小,节能环保,可有效减少运输过程中的损耗。

产品执行标准

CJ/T120-2016 《给水涂塑复合钢管》

GB/T28897-2012 《钢塑复合管》

SY/T0442-2010 《钢管熔结环氧粉末内防腐涂层技术标准》

SY/T0315-2013 《钢管熔结环氧粉末外涂层技术规范》

产品设计及施工规范

GB50268-2008 《给排水管道工程施工及验收规范》

GB50332-2002 《给排水工程管道结构设计规范》

GB50838-2015 《城市综合管廊工程技术规范》

CECS125-2001 《建筑给水用钢塑复合管工程技术规范》

T/CECS492-2017 《给排水工程埋地承插式柔性接口钢管技术规范》

检验

我们注重产品检验,并坚持“质量第一,管理至上”的原则。每件产品都必须通过检验设备进行检验,例如工业电视检测设备用于检查焊缝和外观质量,磁粉探伤仪用于检查钢管缺陷,超声波自动连续探伤仪用于检测焊接钢管的水平和垂直缺陷,X射线自动检测仪和工业电视成像设备用于检查内部质量,灵敏度不低于4%。X射线胶片设备检查原始焊缝,灵敏度不低于2%。液压机和微机自动记录系统用于测试每根钢管的压力质量。机械检测设备包括液压万能试验机和计算机控制系统,用于测试焊缝,包括拉伸、导向弯曲、开槽机、夏比冲击试验机、各种样品加工机(包括车床、磨平面机、磨床)以及化学成分分析。

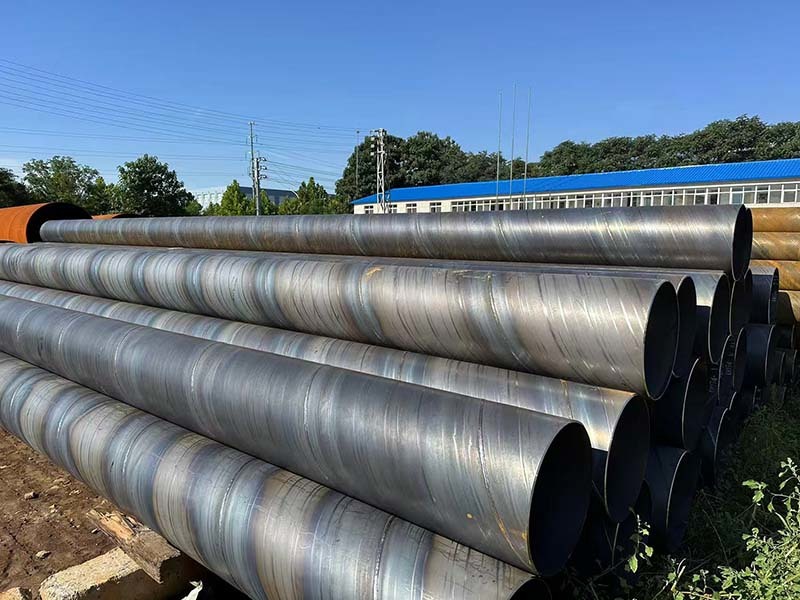

生产流程

(1) 工艺技术准备:根据钢管公称外径选择合理的钢带宽度。根据原材料准备钢管焊接参数、钢管检验工艺卡和生产计划,并将其分发到每个生产和检验工序。

(2) 开卷工序:接收生产工艺卡后,合格钢带根据生产工艺要求吊装至开卷机,并进行开卷和矫平。

(3) 钢带矫平后,运行至对焊工序,由对焊人员按照下发的焊接参数进行对焊。

(4) 钢带焊接完成后,向前运行至盘切工序,按照生产工艺卡中规定的切边量对钢带的毛刺进行切除。

(5) 钢带切边完成后,运行至铣边工序,对钢带边缘进行进一步加工,例如去除毛刺和铣掉8mm以上钢板上的槽口。

(6) 钢带铣边处理后,钢带边缘进行预弯,以便在成型过程中焊缝处形成“噘嘴”现象。

(7) 钢带进入成型机,成型工人按照下发的生产工艺卡调整形状。

(8) 钢管成型后,内焊工根据下发的焊接参数表对钢管进行内焊缝焊接。

(9) 钢管内焊完成后,当焊缝旋转半周越过钢管时,外焊工对焊缝进行外焊。

(10) 在较小的减径率下,钢管可以通过定径达到一定的尺寸精度和圆度要求,并进一步提高钢管的外观质量。

(11) 钢管外焊完成后,继续向前移动。当钢管头部达到客户要求的指定长度时,通过光电传感器传输到等离子切割机进行钢管切割,达到指定长度。

(12) 如果钢管焊缝存在缺陷,可以进行手动修复,去除缺陷,然后进入下一工序。

(13) 对钢管两端进行加工,使其平直,并确保坡口角度符合标准要求。

(14) 测量每根钢管的长度和重量,并将重量偏差和长度控制在标准范围内。

(15) 消除钢管对焊时由于残余磁性引起的磁偏吹现象,提高钢管对焊焊缝的质量。

(16) 根据标准和客户要求,在钢管一端的内外壁喷涂标签。

关键词

留言给我们

更多信息,请在下方留言。