联系方式

产品介绍

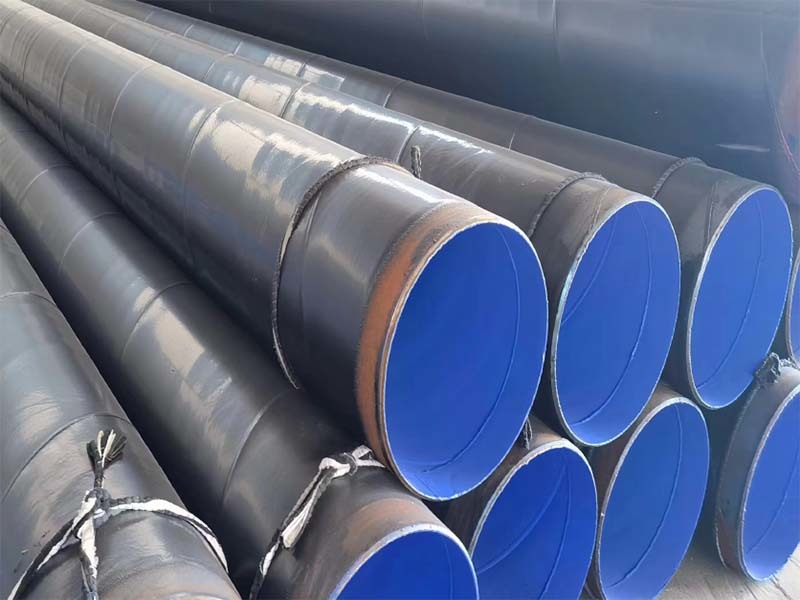

3PE防腐是指管道三层PE防腐结构:第一层环氧粉末(FBE),第二层胶粘剂(AD),第三层聚乙烯(PE)。聚乙烯的颜色通常为黑色,但也可以根据不同客户要求生产蓝色/黄色。2PE不包括第一层。这三种材料融为一体,并与钢管牢固粘合,形成优异的防腐层,可在高达70摄氏度的温度下使用。

常用执行标准:SY/T0413-2002、GB/T23257-2009、DIN30670等。

最小层厚度可参考相应标准。

钢管外防腐主要质量指标

| 钢管公称直径 DN | 环氧涂层 μm | 胶粘剂层 μm | 防腐涂层最小厚度 mm | |

| 普通级(G) | 加强级(S) | |||

| DN≤100 | ≥120 | ≥170 | 1.8 | 2.5 |

100| 2.0 | 2.7 | | ||

250| 2.2 | 2.9 | | ||

| 500≤DN<800 | ≥150 | 2.5 | 3.2 | |

| 800≤DN≤1200 | 3.0 | 3.7 | ||

| DN>1200 | 3.3 | 4.2 | ||

| 不适用于双层结构滚塑乙烯防腐涂层。 | ||||

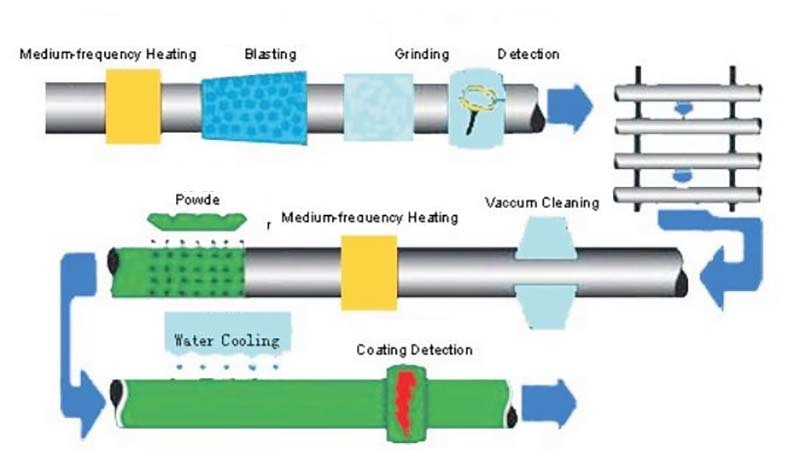

工艺流程

螺旋钢管外壁3PE防腐——结合我公司生产工艺,采取以下技术措施:

3PE防腐管道生产工艺流程:

根据管道防腐设计要求,钢管防腐生产采用一体化机械流水线生产方式,必要时可24小时连续生产。施工人员分为三班倒,进行交接班作业。在每个工序准备就绪并开始生产前,应根据管道防腐中三种不同防腐层的要求,在生产线上使用试验管段,顺序调整各防腐层的预热温度和涂层厚度。只有所有参数符合要求后,才能开始生产。

1. 钢管外观检查

(1) 加工前,应由熟练工人逐一目视检查钢管外观,检查是否存在严重的机械损伤、重皮、裂纹、凹陷等缺陷。不合格钢管不得使用,应标记为不合格并退回。只有通过验收检查的钢管才能用于施工。

(2) 如果钢管管口有扁口,应及时找圆修复。如果无法修复,应报废。

2. 管件除锈

(1) 首先,使用吊管机将需要防腐处理的钢管运至生产线上管平台。使用火焰加热装置对钢管外表面进行预热,去除水分、油污、杂质等。加热温度控制在40℃~60℃之间,以提高钢管表面除锈质量。

(2) 所有钢管均采用PW-380型钢管抛丸除锈机进行除锈。进入抛丸室前,用胶垫或厚海绵制作的管塞堵住钢管管口两端(如果钢管自带管塞,则用自带管塞堵住),防止除锈过程中钢丸飞入管口内,减少钢丸损耗,保证除锈时钢丸用量。抛丸后钢管表面应达到GB/T8923-1988《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa2.5级,表面锚纹深度应按环氧粉末生产厂家提供的说明执行。

(3) 表面预处理后,应彻底清除所有锈迹、油污、氧化皮等。

(4) 逐一检查每根钢管的外表面,对可能导致涂层漏点的表面缺陷采用适当的方法进行打磨。打磨后的壁厚不得小于规定值。有缺陷的钢管应报废或修复。

(5) 对于除锈质量不合格的钢管,应及时下线,清除管内异物,然后返回生产线重新除锈。

3. 钢管表面除尘处理

(1) 钢管抛丸除锈后,在进行环氧粉末高压静电喷涂下一工序之前,使用除尘装置对钢管外表面进行二次处理,清除钢管外表面残留的锈粉和灰尘。环氧粉末涂层应在4小时内施工完毕。如果超过4小时或钢管表面返锈,必须重新进行表面预处理。在对钢管表面进行细微粉尘处理时,应先启动除尘装置上的引风机,然后启动除尘电机;如果生产需要中断,应先按下除尘电机停止按钮,然后停止引风机。

(2) 定期清理旋风除尘器内部灰尘,避免积聚过多影响除尘效果。

(3) 除尘装置启动后,应定期检查引风机的工作状态。

(4) 除尘电极应定期维护,确保正常运行。

(5) 进行防腐生产时,钢管表面除尘处理至少每小时检查一次。

4. 钢管预热

(1) 涂覆环氧粉末涂层前,应对经过细微粉尘处理的钢管使用KGPS-750UW型恒功率中频机进行预热。预热温度必须满足环氧粉末涂层的要求,但不得超过275℃。

(2) 检查中频循环水箱水位,确保水量至少为2.5~3立方米。启动中频循环水泵,检查所有循环水管道是否漏水。只有确认循环水管道处于正常状态后,才能启动中频装置。

(3) 根据不同直径钢管的进给速度和预设加热温度,在生产线上使用试验管调整中频加热的输出功率值。

(4) 使用先进的温度测量仪器测量钢管预热过程中的温度,提高测量精度,确保粉末涂装过程中钢管的预热温度在粉末涂料制造商推荐的范围内。

(5) 在进行防腐生产时,每小时至少测量并记录一次,以确定粉末涂装过程中钢管的预热温度。

5. 环氧粉末滚涂或喷涂

环氧粉末涂装是利用静电喷涂技术进行环氧粉末涂装的过程。环氧粉末涂料喷涂在加热的钢管表面,熔化并粘合在钢管表面,固化形成涂层,一次成膜。

6. 胶粘剂涂层和聚乙烯胶带缠绕

(1) 胶粘剂的涂覆必须在环氧粉末胶化过程中进行。

(2) 使用侧向缠绕工艺时,必须确保重叠部分的聚乙烯和焊缝两侧的聚乙烯完全卷紧压实,防止损坏聚乙烯层的表面。

7. 循环水冷却

钢管防腐涂层生产完成后,应及时冷却固定。钢管防腐涂层表面可采用循环水浇注涂装室冷却,冷却应分段分阶段进行。

(1) 生产前,启动涂装室循环水泵电机。

(2) 调节冷却水管的阀门开关,控制冷却水的大小,避免过大的水流冲击防腐涂层,影响涂层的表面外观和成型质量。

(3) 钢管进入浇注涂装室第一套传动轮前,采用第一道冷却水进行冷却。这样,钢管表面的防腐涂层在压到第一套胶轮上时不会损坏,保持完整。

(4) 根据管径大小和环境温度差异,采用2-4段冷却水进行分段冷却。钢管冷却温度不高于60℃,确保熔融粘合的环氧涂层完全固化。

(5) 涂层外观应平整光滑,颜色均匀,无气泡、裂纹和缩孔,允许有轻微的橘皮纹。涂层厚度应符合设计要求。

(6) 连续生产批次至少检查第一根、第五根和第十根钢管的防腐层厚度,然后每十根钢管随机抽查至少一根。

(7) 如业主有要求,应按业主要求执行。

8. 切割留头

钢管防腐层经冷却水冷却后,根据管端预留100-120mm长度的要求,应将管端磨削留头(1)。聚乙烯层的端面应形成不大于30度的倒角,聚乙烯层端部外侧可保留不大于20mm的环氧粉末涂层。应防止防腐管端部防腐层剥离或起鼓。

(2) 管端采用电线刷进行处理,分2-3次分段进行操作,达到标准要求。

(3) 用于磨削管端防腐层倒角的线刷应具有平整的工作面,不得有任何凸起或凹陷。

检验

我们注重产品检验,并坚持“质量第一,管理至上”的原则。每件产品都必须通过检验设备进行检验,例如工业电视检测设备用于检查焊缝和外观质量,磁粉探伤仪用于检查钢管缺陷,超声波自动连续探伤仪用于检测焊接钢管的水平和垂直缺陷,X射线自动检测仪和工业电视成像设备用于检查内部质量,灵敏度不低于4%。X射线胶片设备检查原始焊缝,灵敏度不低于2%。液压机和微机自动记录系统用于测试每根钢管的压力质量。机械检测设备包括液压万能试验机和计算机控制系统,用于测试焊缝,包括拉伸、导向弯曲、开槽机、夏比冲击试验机、各种样品加工机(包括车床、磨平面机、磨床)以及化学成分分析。

生产流程

(1) 工艺技术准备:根据钢管公称外径选择合理的钢带宽度。根据原材料准备钢管焊接参数、钢管检验工艺卡和生产计划,并将其分发到每个生产和检验工序。

(2) 开卷工序:接收生产工艺卡后,合格钢带根据生产工艺要求吊装至开卷机,并进行开卷和矫平。

(3) 钢带矫平后,运行至对焊工序,由对焊人员按照下发的焊接参数进行对焊。

(4) 钢带焊接完成后,向前运行至盘切工序,按照生产工艺卡中规定的切边量对钢带的毛刺进行切除。

(5) 钢带切边完成后,运行至铣边工序,对钢带边缘进行进一步加工,例如去除毛刺和铣掉8mm以上钢板上的槽口。

(6) 钢带铣边处理后,钢带边缘进行预弯,以便在成型过程中焊缝处形成“噘嘴”现象。

(7) 钢带进入成型机,成型工人按照下发的生产工艺卡调整形状。

(8) 钢管成型后,内焊工根据下发的焊接参数表对钢管进行内焊缝焊接。

(9) 钢管内焊完成后,当焊缝旋转半周越过钢管时,外焊工对焊缝进行外焊。

(10) 在较小的减径率下,钢管可以通过定径达到一定的尺寸精度和圆度要求,并进一步提高钢管的外观质量。

(11) 钢管外焊完成后,继续向前移动。当钢管头部达到客户要求的指定长度时,通过光电传感器传输到等离子切割机进行钢管切割,达到指定长度。

(12) 如果钢管焊缝存在缺陷,可以进行手动修复,去除缺陷,然后进入下一工序。

(13) 对钢管两端进行加工,使其平直,并确保坡口角度符合标准要求。

(14) 测量每根钢管的长度和重量,并将重量偏差和长度控制在标准范围内。

(15) 消除钢管对焊时由于残余磁性引起的磁偏吹现象,提高钢管对焊焊缝的质量。

(16) 根据标准和客户要求,在钢管一端的内外壁喷涂标签。

关键词

留言给我们

更多信息,请在下方留言。